MasterBatch per ritardanti di fiamma: miglioramento della sicurezza dei polimeri per un mondo più sicuro

2025-06-23

L'uso pervasivo di polimeri in innumerevoli settori - dalla costruzione e dall'elettronica agli automobili e ai tessuti - ha rivoluzionato la vita moderna. Tuttavia, l'innesco intrinseca di molti materiali polimerici rappresenta una significativa preoccupazione per la sicurezza. Questo è dove Masterbatch ritardante di fiamma svolge un ruolo fondamentale, offrendo una soluzione efficiente ed efficace per migliorare la sicurezza antincendio dei prodotti in plastica.

Cos'è MasterBatch ritardante Flame?

Un MasterBatch ritardante di fiamma è una miscela concentrata di additivi ritardanti di fiamma incapsulati all'interno di una resina portante polimerica. Invece di aggiungere direttamente ritardanti di fiamma in polvere, il che può portare a problemi di gestione, scarsa dispersione e rischi per la salute, i masterbatch forniscono una forma conveniente, priva di polvere e altamente dispersibile per incorporare questi additivi cruciali nei polimeri vergini durante l'elaborazione.

La resina portante è in genere compatibile con il polimero finale da elaborare, garantendo un'eccellente dispersione e minimizzando qualsiasi impatto negativo sulle proprietà meccaniche del polimero o sul comportamento di elaborazione.

Perché usare MasterBatch ritardanti di fiamma?

I vantaggi dell'utilizzo di MasterBatches ritardanti di fiamma su polveri ritardanti di fiamma puliti sono numerosi e significativi:

- Dispersione migliorata: I masterbatch garantiscono la distribuzione omogenea dei ritardanti di fiamma in tutta la matrice polimerica, portando a prestazioni coerenti di incendio e prevenzione di "punti caldi" localizzati di scarsa protezione.

- Efficienza di elaborazione migliorata: Sono facili da maneggiare, fluire bene e possono essere accuratamente dosati, portando a processi di produzione più efficienti e costi di produzione ridotti.

- Polvere ridotta e pericoli per la sicurezza: L'eliminazione della polvere dispersa nell'aria riduce il rischio di problemi respiratori per i lavoratori e riduce al minimo la contaminazione nell'ambiente di produzione.

- Qualità costante: La misurazione precisa di MasterBatch garantisce livelli ritardanti di fiamma coerenti in ogni lotto, garantendo prestazioni affidabili del prodotto.

- Perdite di movimentazione dei materiali ridotti: Meno rifiuti dovuti a fuoriuscita o trasferimento incompleto rispetto alle polveri.

- Operazioni più pulite: Riduzione della necessità di una pulizia frequente di apparecchiature di elaborazione.

Meccanismi di ritardo della fiamma

I ritardanti di fiamma funzionano attraverso vari meccanismi per inibire o ritardare l'accensione e la diffusione della fiamma. Questi meccanismi possono essere ampiamente classificati come:

- Diluizione fisica: I gas inerti rilasciati da alcuni ritardanti di fiamma (ad es. Azoto, biossido di carbonio da sistemi intumescenti) diluiranno i gas infiammabili nella zona di fiamma, aumentando la concentrazione minima di ossigeno richiesta per la combustione.

- Azione chimica nella fase gassosa: Alcuni ritardanti di fiamma rilasciano radicali (ad esempio composti contenenti alogeni) che interferiscono con le reazioni della catena dei radicali liberi che si verificano nella fase gassosa durante la combustione, "spegnere in modo efficace" la fiamma.

- Azione chimica nella fase condensata :

- Formazione di carattere: Alcuni ritardanti di fiamma promuovono la formazione di uno strato di carbone stabile e non combustibile sulla superficie del polimero. Questo carattere funge da barriera, isolando il polimero non bruciato da calore e ossigeno e inibendo la fuga di prodotti volatili infiammabili. I sistemi IntumeScent sono un ottimo esempio.

- Decomposizione endotermica: Alcuni ritardanti di fiamma si decompongono endotermicamente (assorbimento del calore) quando esposti al fuoco, raffreddando così il polimero e ritardando la sua decomposizione. L'idrossido di alluminio (ATH) e l'idrossido di magnesio (MDH) sono esempi comuni.

Tipi di additivi ritardanti di fiamma utilizzati in MasterBatchs

I MasterBatch di ritardanti di fiamma possono incorporare una vasta gamma di chimiche ritardanti di fiamma, ognuna con i propri vantaggi e applicazioni adeguate:

-

Ritardanti di fiamma alogenati (bromurati e clorurati):

- Meccanismo: Principalmente spazzini radicali in fase gassosa.

- Esempi: Decabromodifenil etano (DBDPE), oligomeri epossidici bromurati, paraffine clorate.

- Pro: Altamente efficiente a bassi livelli di carico.

- Contro: Preoccupazioni ambientali riguardo al potenziale di sostanze PBT (persistenti, bioaccumulative, tossiche) e alla generazione di fumo corrosivo e tossico durante la combustione. Le pressioni normative hanno portato a un declino del loro uso in molte applicazioni.

-

Ritardanti di fiamma a base di fosforo:

- Meccanismo: Formazione di caratteri in fase condensata principalmente. Alcuni mostrano anche attività in fase gassosa.

- Esempi: Fosforo rosso, polifosfato di ammonio (APP), organofosfati (ad esempio trifenil fosfato, resorcinolo bis (difenil fosfato)).

- Pro: Spesso offrono buone capacità di carbone, più amichevoli dell'ambiente di alternative alogenea.

- Contro: Alcuni possono essere suscettibili all'idrolisi e alcuni tipi possono avere problemi di migrazione. Il fosforo rosso richiede un'attenta maneggevolezza dovuta alla reattività.

-

Idrossidi inorganici (ritardanti della fiamma minerale):

- Meccanismo: Decomposizione endotermica e diluizione nella fase condensata. Rilasciano anche vapore acqueo, diluendo i gas infiammabili.

- Esempi: Triidrossido di alluminio (ATH), diidrossido di magnesio (MDH).

- Pro: Produzione di fumo non alogenata, bassa fumo, economica.

- Contro: Richiedono livelli di carico molto elevati (spesso> 50%) per essere efficaci, il che può avere un impatto negativo sulle proprietà meccaniche e l'elaborazione.

-

Ritardanti di fiamma a base di azoto (derivati della melamina):

- Meccanismo: Diluizione della fase gassosa (rilasciando azoto) e promozione della formazione di caratteri nella fase condensata.

- Esempi: Melamina cianura, polifosfato di melamina.

- Pro: Non alogenato, buono per alcuni polimeri, sinergizzano bene con altri ritardanti di fiamma.

- Contro: Può avere un'efficacia limitata da soli in alcuni polimeri.

-

Ritardanti di fiamma a base di silicio:

- Meccanismo: Promuovere la formazione di uno strato di carbone simile a una ceramica sulla superficie del polimero, fungendo da barriera.

- Esempi: Polisilossani.

- Pro: Buona stabilità termica, basso fumo, non alogenato.

- Contro: Può essere applicazioni più costose e specifiche.

-

Sistemi ritardanti di fiamma intumescenti:

- Meccanismo: Una combinazione di fonte acida, agente carbonifico e agente che soffia. Dopo il riscaldamento, formano uno strato di carbone carbonaceo spesso, schiumato, che isola il polimero sottostante.

- Esempi: Polifosfato di ammonio (fonte acida), pentaerytritolo (agente carbonifico), melamina (agente di soffiaggio).

- Pro: Produzione di gas altamente efficace, non alogenata, a basso fumo e tossico.

- Contro: Può essere sensibile all'umidità, può influire sulla trasparenza e richiedere un'attenta formulazione.

Applicazioni di MasterBatches ritardanti di fiamma

I MasterBatches ritardanti di fiamma sono indispensabili in una vasta gamma di applicazioni in cui la sicurezza antincendio è fondamentale:

- Edificio e costruzione: Cavi e fili, tubi, materiali isolanti, membrane di copertura, rivestimenti per pareti, pavimenti.

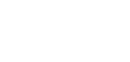

- Elettronica ed elettrica: Involucri per elettrodomestici, connettori, componenti del circuito, rivestimento di fili e cavi, tappi.

- Automotive: Componenti interni (sedili, dashboard, pannelli delle porte), applicazioni sotto il cofano, isolamento del cavo.

- Tessuti: Tarini, tende, indumenti protettivi, tessuti non tessuti.

- Trasporto: Interiori per aeromobili, componenti del treno, applicazioni marine.

- Mobilia: Schiume, tessuti, componenti strutturali.

- Confezione: Imballaggi protettivi specializzati.

Tendenze del panorama e del settore regolamentari

L'ambiente normativo per i ritardanti di fiamma è in costante evoluzione, guidato dalla crescente consapevolezza degli impatti ambientali e di salute. Le tendenze chiave includono:

- Passa verso soluzioni non alogenate: I regolamenti rigorosi (ad es. ROHS, WEEE, REACH) e la crescente domanda dei consumatori stanno allontanando le industrie dai ritardanti di fiamma alogenati verso alternative più ecologiche benigne.

- Concentrati sul basso fumo e tossicità: Oltre alla diffusione della fiamma, la generazione di fumo e gas tossici durante un incendio è una delle principali preoccupazioni per la sicurezza umana. Ciò ha portato a una maggiore enfasi sui sistemi ritardanti di fiamma che minimizzano questi sottoprodotti.

- Standard basati sulle prestazioni: I regolamenti si stanno muovendo sempre più verso gli standard basati sulle prestazioni (ad es. UL 94, EN 45545 per le applicazioni ferroviarie, vari codici di costruzione) piuttosto che impontare chimici specifici, consentendo l'innovazione nelle formulazioni ritardanti di fiamma.

- Sistemi sinergici: I formulatori stanno sviluppando sempre più combinazioni sinergiche di diversi ritardanti di fiamma per raggiungere le prestazioni del fuoco desiderate a livelli di carico complessivi più bassi e ottimizzare il rapporto costo-efficacia.

- Soluzioni sostenibili: La ricerca e lo sviluppo sono focalizzati sui ritardanti di fiamma a base biologica e sui processi di produzione più sostenibili per questi additivi.

Sfide e prospettive future

Nonostante i progressi significativi, le sfide rimangono nel settore MasterBatch ritardanti di fiamma:

- Bilanciamento delle prestazioni e proprietà: Raggiungere un'elevata ritardo di fiamma senza compromettere le proprietà meccaniche, l'estetica o la procedura del polimero rimane una sfida continua.

- Costo-efficacia: Sviluppare soluzioni efficaci non alogenate che sono economicamente praticabili per la produzione di massa.

- Migrazione e lisciviazione: Garantire la stabilità a lungo termine dei ritardanti di fiamma all'interno della matrice polimerica e prevenire la loro migrazione o lisciviazione, specialmente in applicazioni sensibili.

- Riciclabilità: Progettazione di sistemi ritardanti di fiamma che non ostacolano la riciclabilità dei materiali polimerici.

Il futuro dei MasterBatches ritardanti di fiamma sarà caratterizzato da una continua innovazione in chimiche non alogenate, formulazioni sinergiche migliorate e un'enfasi più forte sui principi di economia sostenibile e circolare. Mentre le industrie si impegnano per prodotti più sicuri e un futuro più sostenibile, i Masterbatches ritardanti di fiamma rimarranno senza dubbio una pietra miliare nel garantire la sicurezza antincendio attraverso il vasto paesaggio di materiali polimerici.