La guida definitiva ai masterbatch ignifughi per PA

2026-02-03

Comprendere il masterbatch ignifugo per poliammide (PA)

La poliammide, comunemente nota come nylon (PA6 o PA66), è un materiale fondamentale nell'ingegneria grazie alla sua eccezionale resistenza meccanica e stabilità termica. Tuttavia, la sua infiammabilità intrinseca comporta rischi significativi in ambienti ad alto rischio come i motori automobilistici e gli alloggiamenti elettrici. Utilizzando a Masterbatch ignifugo per PA è il modo più efficace per mitigare questi rischi. A differenza degli additivi in polvere, i masterbatch sono miscele concentrate di agenti ritardanti di fiamma incapsulati in una resina vettore. Questo formato garantisce una dispersione superiore in tutta la matrice polimerica, prevenendo i "punti caldi" in cui il materiale potrebbe rimanere vulnerabile all'accensione. Integrando questi concentrati, i produttori possono ottenere rigorosi livelli di sicurezza, come UL94 V-0, senza compromettere l'integrità strutturale del componente in nylon.

Principali vantaggi dell'utilizzo di Masterbatch rispetto agli additivi in polvere

Scegliendo un Concentrato ritardante di fiamma PA offre numerosi vantaggi logistici e tecnici rispetto alla tradizionale miscelazione di polveri grezze. Il vantaggio principale è l’eliminazione dei rischi dovuti alla polvere, che migliora l’igiene della fabbrica e la sicurezza dei lavoratori. Inoltre, i masterbatch sono progettati per essere pellettizzati, rendendoli compatibili con i sistemi standard di stampaggio ad iniezione ed estrusione. Ciò si traduce in una maggiore precisione di dosaggio e in una qualità costante da lotto a lotto.

- Dispersione migliorata: Pigmenti e ritardanti predispersi prevengono la formazione di grumi durante la lavorazione.

- Usura ridotta delle viti: La resina portante agisce come lubrificante, riducendo l'impatto abrasivo sui macchinari rispetto alle polveri chimiche grezze.

- Controllo dell'umidità: Molti masterbatch specifici per PA sono formulati per gestire la natura igroscopica del nylon, riducendo il rischio di idrolisi durante lo stampaggio ad alta temperatura.

Confronto tra ritardanti di fiamma alogenati e privi di alogeni (HFFR)

Quando si seleziona a masterbatch ignifugo in nylon , la scelta spesso dipende dalle normative ambientali e dall'applicazione specifica. Le versioni alogenate (tipicamente a base di bromo) sono altamente efficaci ed economiche, ma vengono sempre più sostituite da soluzioni ritardanti di fiamma prive di alogeni (HFFR) a causa di problemi di tossicità durante la combustione. Di seguito è riportato un confronto delle loro caratteristiche prestazionali nelle applicazioni in poliammide:

| Caratteristica | Masterbatch bromurato | Senza alogeni (fosforo rosso/azoto) |

| Valutazione del fuoco | UL94 V-0 (Eccellente) | UL94 da V-0 a V-2 (buono) |

| Densità del fumo | Alto | Basso |

| Ritenzione meccanica | Moderato | Alto |

| Conformità ambientale | Rigoroso (RoHS/REACH) | Rispettoso dell'ambiente |

Aree di applicazione critiche per composti di nylon ignifughi

La richiesta di Masterbatch ritardanti di fiamma PA6 e PA66 è guidato da settori in cui la conduttività elettrica e la generazione di calore sono costanti. Poiché la poliammide è spesso rinforzata con fibra di vetro (GF), il masterbatch deve essere abbastanza potente da contrastare l'effetto stoppino, dove le fibre di vetro possono effettivamente facilitare la propagazione delle fiamme.

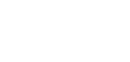

Elettrici ed elettronici (E&E)

Connettori, interruttori automatici e componenti del quadro richiedono i più elevati standard di sicurezza. L'utilizzo di un masterbatch garantisce che anche le geometrie complesse e a pareti sottili mantengano un livello costante di protezione antincendio, prevenendo guasti catastrofici nell'elettronica di consumo e nelle reti elettriche industriali.

Ingegneria automobilistica

Mentre l’industria automobilistica si sposta verso i veicoli elettrici (EV), la necessità di alloggiamenti per batterie ignifughi e di isolamento dei cavi ad alta tensione è salita alle stelle. Specializzato additivi ritardanti di fiamma per PA consentono a questi componenti di resistere a eventi estremi di fuga termica, fornendo tempi critici per l'evacuazione dei passeggeri e l'arresto del sistema.

Migliori pratiche per la lavorazione e il dosaggio

Per ottenere i migliori risultati con a masterbatch resistente al fuoco per nylon , i trasformatori devono prestare molta attenzione ai profili di temperatura. La poliammide ha un punto di fusione elevato e se la temperatura di lavorazione supera la temperatura di decomposizione dell'agente ritardante di fiamma, il materiale potrebbe "degassare", causando difetti superficiali o proprietà meccaniche ridotte. In genere si consiglia di mantenere le temperature di lavorazione al di sotto di 280°C per la maggior parte dei sistemi di nylon HFFR. Inoltre, assicurarsi che la resina di base sia completamente essiccata fino a un contenuto di umidità inferiore allo 0,1% per evitare che il masterbatch reagisca negativamente con il vapore acqueo durante l'estrusione.