Verso il passaggio al prodotto senza alogeni: ottimizzazione del masterbatch ritardante di fiamma per applicazioni in polipropilene

2026-01-27

L'evoluzione della sicurezza antincendio nel polipropilene

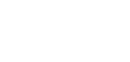

Il polipropilene (PP) ha consolidato il suo status di materiale dominante nei settori automobilistico, edile ed elettronico grazie alla sua resistenza chimica e versatilità meccanica. Tuttavia, il suo elevato contenuto di idrocarburi alifatici lo rende intrinsecamente infiammabile, con un indice limite di ossigeno (LOI) di circa il 17-18%, ben al di sotto della concentrazione di ossigeno atmosferico. Ciò richiede l’uso di masterbatch ritardanti di fiamma (FR) ad alte prestazioni per soddisfare rigorosi standard di sicurezza come UL94 V-0.

L’attuale panorama industriale sta assistendo a una svolta decisiva dai tradizionali sistemi bromurati verso masterbatch avanzati con ritardanti di fiamma privi di alogeni (HFFR). Questo cambiamento è guidato non solo da quadri normativi come REACH e RoHS, ma anche dalla necessità di una minore densità del fumo e di una ridotta corrosività durante la lavorazione. I masterbatch moderni non servono più solo a sopprimere il fuoco; sono additivi progettati che devono mantenere l'integrità meccanica, la stabilità UV e la lavorabilità del polimero.

Analisi comparativa: sistemi alogenati e senza alogeni

La selezione del masterbatch corretto richiede il bilanciamento di efficienza, costi e impatto ambientale. Mentre i sistemi alogenati offrono un’elevata efficienza a bassi carichi, le alternative prive di alogeni sono essenziali per applicazioni ecosostenibili e spazi chiusi in cui la tossicità del fumo è un problema.

| Caratteristica | Alogenato (bromo/antimonio) | Senza alogeni (Intumescente/P-N) |

| Meccanismo | Eliminazione dei radicali in fase gassosa | Formazione di carbone in fase condensata |

| Livello di caricamento | Basso (2-10%) | Da moderato ad alto (20-30%) |

| Densità del fumo | Alto | Basso |

| Densità della parte finale | Altoer (heavy metal synergists) | Bassoer (lightweight advantage) |

| Stabilità ai raggi UV | Moderato (incline all'ingiallimento) | Buono (con stabilizzatori specifici) |

Meccanismi d'azione: scavenging radicale vs. intumescenza

Eliminazione dei radicali (alogenati)

I masterbatch tradizionali contenenti decabromodifeniletano (DBDPE) o tetrabromobisfenolo A (TBBPA) operano in fase gassosa. Quando il PP si accende, vengono rilasciati i radicali alogeni (Br•). Questi radicali reagiscono con i radicali idrogeno e idrossile altamente reattivi (H• e OH•) che propagano la catena di combustione, “avvelenando” di fatto la fiamma e arrestando la reazione esotermica. Il triossido di antimonio ($Sb_2O_3$) viene quasi sempre aggiunto come sinergizzante per facilitare il rilascio di radicali alogeni alla temperatura corretta.

Formazione di carbone intumescente (privo di alogeni)

I masterbatch a base di fosforo-azoto (P-N) funzionano principalmente in fase condensata. Dopo il riscaldamento, la fonte acida (come il polifosfato di ammonio) disidrata la fonte di carbonio (spesso il polimero stesso o un sinergizzante come il pentaeritritolo), creando un carbone carbonioso reticolato. Allo stesso tempo, un agente espandente (come la melammina) rilascia gas non infiammabili che gonfiano questo carbone trasformandolo in uno spesso strato di schiuma isolante. Questo strato agisce come una barriera fisica, bloccando il trasferimento di calore al polimero sottostante e impedendo all'ossigeno di raggiungere la fonte del carburante.

Linee guida per l'elaborazione critica per la dispersione dei masterbatch

L'efficacia dell'a masterbatch ignifugo per PP è direttamente legato a quanto bene viene disperso all'interno della matrice PP durante l'estrusione o lo stampaggio a iniezione. Una scarsa dispersione porta a "punti caldi" dove l'infiammabilità rimane elevata, causando fallimenti nei test nonostante i livelli di carico corretti.

- Controllo della temperatura: Molti additivi intumescenti privi di alogeni hanno un inizio di decomposizione intorno ai 250°C. Le temperature di lavorazione devono essere mantenute rigorosamente al di sotto di questo limite per evitare l'attivazione prematura del meccanismo di schiuma all'interno della canna, che causa segni di allargamento e perdita di efficienza FR.

- Design della vite: Utilizzare una vite con taglio moderato. Sebbene la miscelazione sia essenziale, un eccessivo calore di taglio può degradare gli additivi ritardanti di fiamma. Si consiglia una vite barriera o una sezione di miscelazione dedicata (come Maddock) per garantire l'omogeneità senza surriscaldare la massa fusa.

- Gestione dell'umidità: I masterbatch a base PN sono spesso igroscopici. Se il masterbatch non viene pre-essiccato (tipicamente 2-4 ore a 80°C), l'umidità si trasforma in vapore durante la lavorazione. Ciò si traduce in una degradazione idrolitica del polimero e difetti superficiali come striature d'argento.

Risoluzione dei problemi relativi ai difetti comuni di estrusione

Quando si integrano carichi elevati di masterbatch ritardante di fiamma, i processori spesso riscontrano difetti specifici. Affrontare questi problemi richiede un approccio sistematico alla formulazione e alle impostazioni della macchina.

Accumulo della matrice (estrazione dalla piastra)

Ciò si verifica quando i componenti a basso peso molecolare del ritardante di fiamma migrano verso l'uscita dello stampo, accumulandosi ed eventualmente trascinandosi sulla superficie del prodotto. Per mitigare questo problema, verificare la presenza di problemi di compatibilità tra la resina portante del masterbatch e il PP di base. Inoltre, riducendo leggermente la temperatura dello stampo è possibile aumentare la resistenza del fuso e ridurre la migrazione.

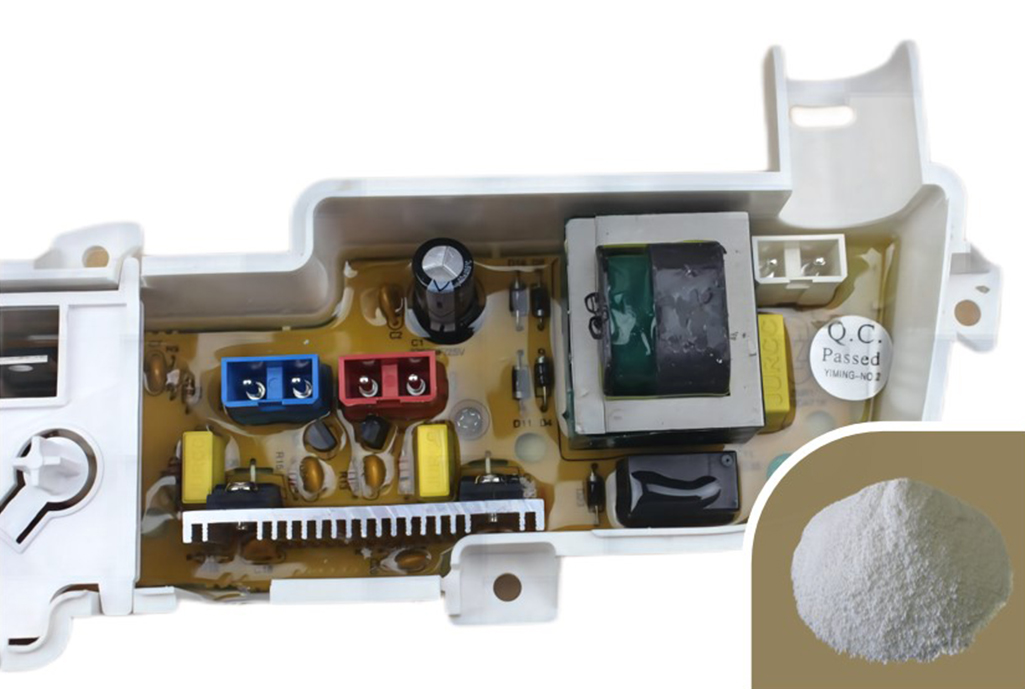

Fioritura

Fioritura appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

Riduzione della forza d'impatto

I ritardanti di fiamma agiscono come contaminanti nel reticolo cristallino del polipropilene, rendendo spesso il materiale fragile. Se la resistenza all'impatto è fondamentale, la formulazione del masterbatch dovrebbe includere un compatibilizzante (come il PP innestato con anidride maleica) o un modificatore dell'impatto (come gli elastomeri) per riacquistare tenacità senza compromettere la classificazione UL94.