Il futuro della sicurezza antincendio: masterbatch ritardante di fiamma ad alte prestazioni nell'ingegneria dei polimeri

2026-01-04

Comprensione dei meccanismi del masterbatch ritardante di fiamma

Masterbatch ritardante di fiamma è una miscela concentrata di additivi ignifughi incapsulati durante un processo termico in una resina vettore, che viene poi raffreddata e tagliata in granuli. A differenza degli additivi in polvere, i masterbatch offrono una dispersione superiore all’interno della matrice polimerica, garantendo che il prodotto plastico finale mantenga costantemente proprietà di sicurezza. La funzione primaria di questi masterbatch è quella di ritardare l'accensione del polimero e rallentare la propagazione delle fiamme attraverso reazioni chimiche che avvengono sia nella fase gassosa che solida della combustione.

Quando viene applicato calore a un polimero trattato, le sostanze chimiche ritardanti di fiamma si attivano per sopprimere il fuoco in diversi modi. Alcuni funzionano attraverso la degradazione endotermica, assorbendo calore per raffreddare il substrato, mentre altri formano uno strato protettivo "char" sulla superficie che funge da barriera termica tra la fiamma e il carburante. Integrando questi additivi in un formato masterbatch, i produttori riducono significativamente i rischi di polvere nell'ambiente di fabbrica e migliorano l'efficienza del processo di stampaggio a iniezione o estrusione.

Analisi comparativa dei tipi di masterbatch per composizione chimica

La scelta del giusto masterbatch ritardante di fiamma dipende in larga misura dal polimero di base (come PE, PP, ABS o PA) e dai requisiti normativi specifici del settore. La tabella seguente illustra i tipi più comuni utilizzati nella produzione moderna:

| Tipo di masterbatch | Meccanismo primario | Applicazioni comuni |

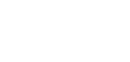

| Alogenato (bromurato) | Estinzione radicale in fase gassosa | Componenti elettronici e automobilistici |

| Senza alogeni (HFFR) | Formazione di carbone intumescente | Trasporti pubblici ed edilizia |

| Inorganico/Minerale | Rilascio di vapore acqueo (raffreddamento) | Isolamento di fili e cavi |

Vantaggi ambientali senza alogeni

Negli ultimi anni, il settore si è spostato verso masterbatch ritardanti di fiamma senza alogeni (HFFR). Queste formulazioni utilizzano tipicamente prodotti chimici a base di fosforo e azoto. Durante la combustione, emettono fumi tossici e gas corrosivi significativamente meno rispetto alle tradizionali versioni alogenate, rendendoli lo standard per spazi ristretti come tunnel, grattacieli e interni di aerei.

Principali vantaggi tecnici derivanti dall'utilizzo di Masterbatch rispetto agli additivi in polvere

La transizione dagli additivi in polvere grezza ai sistemi masterbatch offre numerosi vantaggi operativi che influiscono direttamente sui profitti e sulla qualità del prodotto. Poiché gli additivi sono pre-dispersi in una resina portante compatibile con il polimero di utilizzo finale, il rischio di "punti caldi" o punti deboli nel materiale è notevolmente ridotto al minimo.

- Stabilità di lavorazione migliorata: i pellet di masterbatch scorrono in modo più uniforme negli alimentatori, prevenendo i problemi di intasamento spesso associati alle polveri fini.

- Integrità meccanica migliorata: un elevato carico di polveri può spesso rendere fragile la plastica; tuttavia, i masterbatch specializzati sono formulati per preservare la resistenza agli urti e la flessibilità.

- Precisione del dosaggio: il controllo preciso sulla percentuale di ritardanti di fiamma attivi consente ai produttori di soddisfare le classificazioni UL94 V-0, V-1 o V-2 con uno spreco minimo.

- Sicurezza dei lavoratori: l'eliminazione delle polveri chimiche disperse nell'aria migliora la qualità dell'aria all'interno dello stabilimento di produzione e riduce la necessità di complessi sistemi di filtraggio.

Criteri di selezione per applicazioni industriali

La selezione del masterbatch ritardante di fiamma appropriato richiede un'analisi approfondita dell'ambiente di utilizzo finale del prodotto. Gli ingegneri devono considerare la temperatura di lavorazione della resina di base per garantire che il masterbatch non si decomponga prematuramente durante l'estrusione. Ad esempio, un masterbatch progettato per il polipropilene (PP) potrebbe non essere adatto per la poliammide (PA) a causa dei punti di fusione più elevati richiesti per quest'ultima.

Stabilità UV e corrispondenza dei colori

Molti ritardanti di fiamma possono influenzare negativamente la stabilità del colore di una parte in plastica, provocandone l'ingiallimento nel tempo, soprattutto se esposta alla luce solare. I masterbatch di alta qualità spesso incorporano stabilizzanti UV per contrastare questo effetto. Inoltre, poiché la resina portante può essere pigmentata, i produttori possono ottenere colori estetici antincendio e specifici in un’unica fase di dosaggio, snellendo la linea di produzione.

In definitiva, l’integrazione di un masterbatch ritardante di fiamma ad alte prestazioni è un passo fondamentale nella moderna scienza dei polimeri. Trova un equilibrio tra le rigorose esigenze delle normative sulla sicurezza antincendio e gli aspetti pratici della produzione industriale, garantendo che i prodotti finiti siano sicuri, durevoli e conformi all'ambiente.