Cosa sono gli additivi funzionali PA?

2025-07-09

Le poliammidi (PA), comunemente note come nylon, sono una classe versatile di polimeri sintetici ampiamente utilizzati in numerosi settori a causa del loro eccellente equilibrio di proprietà meccaniche, stabilità termica e resistenza chimica. Tuttavia, per sbloccare veramente il loro pieno potenziale e adattarli a specifiche applicazioni ad alte prestazioni, additivi funzionali svolgere un ruolo cruciale. Questi sono composti specializzati incorporati nella matrice di poliammide durante la lavorazione per impartire o migliorare le caratteristiche specifiche che il polimero di base può mancare o possedere insufficiente.

Perché sono necessari additivi funzionali?

Mentre le proprietà intrinseche rendono le poliammidi adatte a molte applicazioni, i loro limiti possono diventare evidenti in ambienti esigenti. Ad esempio:

-

Degrado UV: L'esposizione alla luce solare può causare poliammidi in giallo, crepa e perdere la resistenza meccanica.

-

Infiammabilità: Molte poliammidi sono combustibili, limitando il loro uso in applicazioni che richiedono sicurezza antincendio.

-

Stabilità dimensionale: L'elevato assorbimento di umidità può portare a cambiamenti dimensionali significativi nelle parti PA.

-

PROCEDABILITÀ: L'elevata viscosità di fusione può rendere impegnative alcuni processi di modanatura o estrusione.

-

Performance specifiche: Applicazioni come componenti antistatici, marcatura laser o resistenza all'usura migliorata richiedono proprietà su misura.

Gli additivi funzionali affrontano queste sfide interagendo chimicamente o fisicamente con la poliammide, modificando le sue proprietà a livello molecolare o macroscopico.

Categorie chiave di Additivi funzionali PA

La gamma di additivi funzionali per le poliammidi è estesa, ciascuna progettata per uno scopo specifico. Ecco alcune delle categorie più importanti:

1. Modificatori di impatto

Le poliammidi, in particolare i gradi non rinforzati, possono esibire sensibilità alla tacca e diventare fragili a basse temperature. Modificatori di impatto sono polimeri elastomerici, come la gomma di monomero di etilene-propilene-diene (EPDM), copolimeri a blocchi di stirene-stirene (SBS) o poliolefine modificate, che sono miscelate con PA. Formano fasi gommose disperse all'interno della matrice di poliammide, che può assorbire e dissipare l'energia dagli impatti, migliorando significativamente la tenacità e la duttilità senza compromettere altre proprietà essenziali.

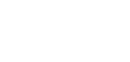

2. RITARDANTI FLAME (FR)

Per applicazioni che richiedono sicurezza antincendio (ad es. Componenti elettrici, interni automobilistici), ritardanti di fiamma sono essenziali. Questi additivi lavorano attraverso vari meccanismi:

-

FRS alogenato: Rilasciare radicali alogeni che interferiscono con il processo di combustione radicale nella fase gassosa. Sebbene altamente efficaci, le preoccupazioni ambientali hanno portato a una spinta per le alternative.

-

FRS a base di fosforo: Formare strati di carbone in superficie, fungendo da barriera al calore e all'ossigeno. Possono anche interferire con le reazioni in fase gassosa.

-

FRS a base di azoto: Spesso utilizzato in sinergia con composti di fosforo, promuovono la formazione di carbone.

-

Mineral FRS: Come il triidrato di alluminio (ATH) o l'idrossido di magnesio (MDH), rilasciano acqua dopo la decomposizione, raffreddando il materiale di combustione e diluendo i gas infiammabili.

3. Stabilizzatori UV e antiossidanti

Le poliammidi sono suscettibili al degrado dalle radiazioni e all'ossidazione ultraviolette (UV), portando a scolorimento, perdita di proprietà meccaniche e abbracci.

-

Stabilizzatori UV: Includi stabilizzatori di luce ammina ostacolati (HALS), che eliminano i radicali liberi generati dall'esposizione UV e gli assorbitori UV, che assorbono le radiazioni UV e lo dissipano come calore.

-

Antiossidanti: Ostacolavano principalmente fenoli e fosfiti, che interrompono il processo di autoossidazione reagendo con radicali liberi e idroperossidi, estendendo così la durata del servizio del materiale a temperature elevate.

4. Agenti nucleanti

Le poliammidi sono polimeri semi-cristallini, il che significa che hanno regioni sia amorfe che cristalline. Le dimensioni e la distribuzione di queste regioni cristalline influenzano significativamente le proprietà meccaniche, la rigidità e il tempo di ciclo durante lo stampaggio. Agenti nucleanti (ad esempio, talco, nitruro di boro, sali inorganici finemente dispersa) forniscono siti per la crescita dei cristalli, portando a sferuliti più piccole, più numerose e distribuite uniformemente. Questo si traduce in:

-

Tassi di cristallizzazione più veloci, riducendo i tempi del ciclo nello stampaggio a iniezione.

-

Rigidità e durezza migliorate.

-

Stabilità dimensionale migliorata dovuta alla ridotta deformazione.

5. Lubrificanti e aiuti di elaborazione

Questi additivi vengono utilizzati per migliorare le caratteristiche di flusso della poliammide si scioglie durante la lavorazione e ridurre l'attrito.

-

Lubrificanti interni: (ad es. Amidi grassi, cere) Riduci la viscosità del fusione, facilitando la lavorazione e il riempimento più facili di stampi complessi.

-

Lubrificanti esterni: (ad es. Stearate metalliche, oli di silicone) riducono l'attrito tra la fusione del polimero e le apparecchiature di lavorazione, prevenendo l'attacco e il miglioramento della finitura superficiale.

6. Plasticanti

Mentre le poliammidi sono intrinsecamente difficili, plastificanti Può essere aggiunto per migliorare ulteriormente la flessibilità, ridurre la rigidità e migliorare la resistenza all'impatto, specialmente a temperature più basse. Esempi comuni includono n-butilbenzenesulfonamide (BBSA) o derivati di sulfonamide, che riducono le forze intermolecolari all'interno delle catene polimeriche, aumentando la loro mobilità.

7. Altri additivi specializzati

-

Agenti antistatici: (ad es. Black di carbonio, polimeri conduttivi, sali di ammonio quaternario) Ridurre la resistività superficiale, prevenendo l'accumulo di carica statica in applicazioni come alloggiamenti elettronici o imballaggi.

-

Laser che segna gli additivi: (ad es. Pigmenti inorganici specifici o composti metallici) assorbono l'energia laser per creare segni durevoli a contrasto elevato sulla superficie di poliammide.

-

Rinforzando i riempitivi: Sebbene non strettamente "additivi funzionali" nel senso di modifica delle proprietà intrinseche, le fibre come la fibra di vetro e la fibra di carbonio sono cruciali per aumentare significativamente la resistenza, la rigidità e la temperatura di deflessione del calore delle poliammidi.

La sinergia degli additivi

È importante notare che in molte applicazioni del mondo reale, a Cocktail di più additivi funzionali viene utilizzato per ottenere l'equilibrio desiderato delle proprietà. Ad esempio, una poliammide retardante di fiamma per uso automobilistico potrebbe anche contenere modificatori di impatto, stabilizzatori UV e aiuti di elaborazione. L'attenta selezione e l'interazione sinergica di questi additivi sono fondamentali per lo sviluppo di composti di poliammide ad alte prestazioni.

Conclusione

Gli additivi funzionali sono indispensabili nella moderna tecnologia di poliammide. Sono i fattori silenziosi che trasformano le resine di poliammide di base in sofisticati materiali ingegneristici, in grado di soddisfare le rigorose esigenze delle industrie che vanno dall'automotive ed elettriche/elettroniche ai beni di consumo e ai tessuti. Man mano che i requisiti dell'applicazione diventano sempre più complessi, lo sviluppo di nuovi additivi funzionali più efficienti continuerà ad essere un'area vitale dell'innovazione nella scienza dei polimeri.